本文对铸件晶粒粗大缺陷产生的原因进行了系统的分析和探讨,提出了预防措施,希望对铸造行业工作者有一定的作用。

铸件晶粒粗大是指机械工或断口检验时,晶粒组织过分粗大不适合使用的缺陷。这种晶粒粗大的组织可能遍布整个铸件整体,也可能发生在局部。从本质上讲,晶粒粗大缺陷是一种冶金缺陷。铸件晶粒粗大缺陷产生的原因及预防措施。

1、铸件结构及工艺设计

(1)如果铸件截面差异过大,由于较厚的截面冷却缓慢,晶粒会粗大。灰铸铁或其他对截面变化非常敏感的金属更容易产生这些缺陷。

防止这种缺陷的有效方法是避免铸件截面尺寸过大的差异,但这种方法有时是铸造工人无能为力的。因此,就铸造本身而言,可以通过设置冷铁、控制浇筑温度或选择合适的浇筑系统来减少这些问题的发生,减少这些缺陷的严重程度。冷铁可以加速铸件厚截面的冷却速度;浇筑温度过高会使这些问题更加严重,应避免;通过调整和纠正浇筑系统的设计,低温金属熔液位于铸件截面较厚的部分,在铸件厚截面设计最有效的出口,尽可能减小出口尺寸。

(2)对于带孔铸件,工艺设计人员有时不使用有助于降低有效截面尺寸的型芯,使未设芯的截面过厚,造成此缺陷。因此,在工艺设计中,砂芯应尽可能设置在较厚的截面上。

图片

(3)在某些情况下,铸件截面不太厚,但由于某一个狭窄的凹陷部分或型芯在铸件中形成热汇截面,其结果与厚大截面相同。例如,在铸件较深的柱脐上,可能需要设置型芯,这会导致冷却缓慢。在无法设计修改的情况下,除非可以降低金属温度或重新设置浇口,最好的解决办法是在型芯或铸件截面设置冷铁。

(4)工艺设计中的加工余量过大,不仅增加了切削成本,而且削掉了较致密的铸件表层,暴露了中心冷却缓慢的松散部分。这种设计是不可取的,因为从铸造和加工的角度来看都是不合理的,解决办法是改变铸件的设计。如果不允许改变设计,正确的方法是使用冷铁,控制浇筑温度,调整浇筑系统。

(5)厚截面芯设计不合适,型芯支撑不正确,或采用其他导致偏芯的技术,会导致铸件截面发生变化,导致晶粒粗大。

2、浇冒口系统

(1)未能实现顺序凝固

浇注系统未能很好地实现顺序凝固,一般是造成晶粒粗大的原因。对于截面变化较大的铸件,必须充分注意内浇口的数量和位置。为了进行收缩,在冒口作用区保持燃烧的熔融金属,容易将厚截面的冷却速度降低到产生厚晶粒的程度。如果冒口设计不当,如冒口颈过长、冒口垫设计不当或冒口尺寸过大,会导致厚截面汇聚热量过多。

(2)容易引起热汇的浇冒出口分布

同样,为了弥补厚截面的收缩,局部区域往往会引起过度的热量收集。例如,由于侧冒口会导致厚截面过热,降低冷却速度,有时在实际操作中不方便使用。在实际生产中,通过合理的冒口设计,尽量减小冒口的尺寸。

(3)在内浇口或冒口与铸件连接处造成局部热节

内浇口或冒口颈较短,有利于收缩,但会使水平浇口或冒口过于靠近铸件,减缓该部位的冷却速度。增大冒口颈会给收缩带来问题。因此,最好的措施是采用有效的冒口设计,尽量减少出口的大小,不要使横浇道和冒口太接近容易形成粗大粒的关键截面,适当设置横浇道和冒口,以实现收缩。

(4)内浇口数量不足

内浇口数量太少,不仅容易引起冲砂,还会引起局部热节和粗大晶粒组织。这种现象在所有铸造金属中都很常见,即使是浇筑温度较低的铝合金也会发生。在某些情况下,由于浇口数量太少,会导致收缩缺陷。这种收缩缺陷可能会掩盖由相同原因引起的晶粒粗大缺陷。事实上,当晶粒粗大缺陷严重恶化时,就会变成收缩缺陷,所以这两种缺陷的防治措施往往是一样的。

3、型砂

只有当型砂使型壁产生的位移足以增加临界截面(容易形成粗大晶粒的截面)的截面,型材才是造成粗大晶粒缺陷的因素。由于厚截面上的型壁可能移动最大,因此仍可能产生这种缺陷,此时产生的粗大颗粒缺陷与膨胀砂有关。

4、制芯

在生产过程中,应避免使用未渗透或空气硬化的油砂芯,因为这种芯可能会产生放热反应,导致热量过度汇集。这种情况可能发生在大型铸件中,也可能发生在使用具有放热性能粘合剂的厚芯中。从某种意义上说,这种芯起着高效的保温作用,将金属熔液的冷却速度降低到危险程度。

5、造型

(1)对于较厚的铸件截面,铸件的冷却速度与通过砂散热的速度有关。充分的排气将有助于水和气体的快速排出,从而产生冷却效果。

(2)未设置激冷钉或冷铁的情况通常是由疏忽引起的。

6、化学成分

从本质上讲,晶粒粗大与金属的化学成分与冷却速度的协调有关,因此选择这种协调非常重要。如果冷却速度难以调节,那么粗晶组织肯定是由于金属化学成分不当造成的。由于金属成分的重要性,每种金属现在简要描述如下。

(1)灰铸铁和可锻铸铁

碳当量过高,碳和硅效应的数学计算通常可以概括为:CE=C+1/3Si,晶粒粗大可能是由碳过多或硅过多或碳硅过多引起的。与硅相比,碳的效应是硅的三倍,因此碳的量变化比硅的量变化危险得多。碳和硅的这种作用不仅影响可锻铸铁,也影响灰铸铁。对于可锻铸铁,晶粒粗大既不是黑色的,也不是初生石墨的麻口,而是以一般晶粒粗大的形式呈现,这是由于碳或硅含量过高,或者两者都过高。磷也会影响晶粒粗大。当wp=0.1%此时,会加重缩孔缺陷,特别是在冷却较慢的截面部位加重晶粒粗大缺陷的程度。

(2)铸钢

在铸钢的熔化和脱氧操作中,添加了一些会延缓晶粒生长的元素,因此与锻钢相比,铸钢不容易形成粗大颗粒。由于成分而产生粗大颗粒的铸钢件可以通过退火或正火处理进行细化。

(3)铝合金

铁杂质会使铸铝件品粒粗大,增加脆性,这些缺陷主要是由于熔化操作不当造成的。在铝合金中,特别是那些需要过热的铝合金中,需要添加适量的细化颗粒合金元素。

(4)铜合金

铜合金中晶粒粗大的缺陷往往被针孔、气孔或收缩所掩盖。铜合金由于成分的变化会导致颗粒粗大,但通常首先出现针孔、气孔或收缩。

7、熔化

熔化操作小,会对多余的颗粒组织产生影响。对于不同的铸造金属,必须采用小同的熔化工艺。

(1)冲天炉熔化灰铸铁

鼓风量和焦炭不平衡会导致碳过度增加。例如,如果底焦高度过高,鼓风量减少,就会导致碳过度增加。当炉衬被腐蚀时,碳增加会更严重。因为冲天炉的直径变大了,为了保持相同的碳含量,需要增加鼓风量。在过高的温度下熔化会增加碳含量,如果用热风熔化,就会遇到这种情况。根据经验,每增加55℃,鼓风温度就会增加0.10%碳(质量分数)。如果用氧气来提高温度,可能不会出现同样的问题。

出铁液之间的间隔太长,或者铁液在气缸中停留的时间太长,也会导致碳的增加。低碳铸铁的生产一般采用较浅的气缸,缩短铁液之间的间隔时间,尽可能实现铁液的连续生产。

间歇熔化会导致碳过多,导致粗晶组织。此外,由于停止空气,熔化间歇性极大可能会导致碳和硅含量的波动。停止空气后,通常需要15分钟才能重新获得原来规定的化学成分。

(2)可锻铸铁

炉料称重或配料偏差会导致化学成分的变化;炉内鼓风量不能保证,会影响化学成分的控制;熔化过热或在火焰中吸烟会导致碳增加。

(3)黄铜和青铜

使用脏坩埚,在坩埚底部和侧壁上熔化残留的冷凝壳或金属薄层,会造成下一次熔化污染,因此生产应避免使用来源不明的废物,防止原材料与金属炉混合会产生气体,如湿、油污染或其他脏材料。

(4)铝

铝液因熔化温度控制不当而过热,是铝合金晶粒粗大的常见原因。因此,过热的铝液应在生产过程中慢慢冷却,以降低到较低的浇注温度。此外,在配料过程中粗心或炉料污染也会导致晶粒粗大缺陷。

8、浇注

对于所有金属来说,浇注温度过高都比较容易造成晶粒粗大缺陷。

9、其它

(1)冷却速度过慢

除了与设计、浇筑系统和金属成分有关外,还与其他因素有关,如型砂密度低、冷铁、浇筑和落砂之间的时间间隔过长、落砂后燃烧铸件堆放在一起等。

(2)热处理不当

这也是造成金属颗粒粗大的主要原因之一。

(3)机械加工不当

不当的机械加工会使致密的铸件看起来像晶粒粗大的缺陷。所谓机械加工不当,是指刀具磨损不合理、刀具过钝、切削速度或进料控制错误、粗加工方法不当等,会对多孔外观造成一定的损伤,使人们认为铸件存在晶粒粗大的缺陷。

欢迎铸造行业人士留言交流。

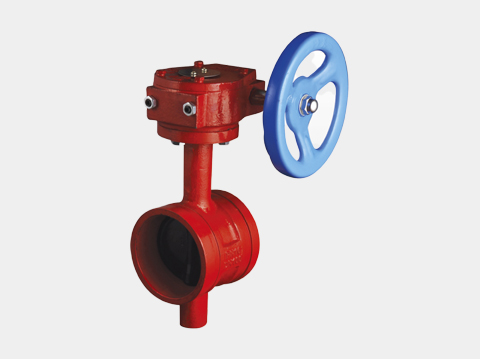

沟槽管件有哪些分类?按用途分类有美标沟槽管件、燃气专用管件、自来水给水沟槽管件等。根据材料不同,有铸铁、锻钢、不锈钢等多种材质。根据规格不同,沟槽管件可分为内螺纹、外螺纹、直槽和斜槽等。

我公司代理赣玛管件产品。公司代理的水暖配件及消防专用产品,包括玛钢管件、衬塑配件、沟槽管件、铜阀门、软密封球铁阀门、水表、生料带等七大系列产品,品种繁多,规格齐全,产品均采用国家标准生产,螺纹精度参照国际标准生产,经逐个试压检验出厂。

版权说明|赣玛管件尊重原创,图片和文章的版权为原作者所有,若有侵权请联系本单位,我们会及时声明或删除。